CARBIDE2500

CARBIDE2500 ist ein “From concept to market – Phase 2” Projekt welches von der EU (EASME, Horizon 2020 Framework Program) gefördert wurde.

Projekttitel

“The first 2500°C industrial furnace, for higher efficiency and up to 5 times higher strength materials”

Projektdauer

24 Monate, Anfangsdatum 1st Mai 2018, erfolgreich abgeschlossen Ende April 2020

Wolframcarbid (WC)

Wolframcarbid ist ein Hochleistungsmaterial zusammengesetzt aus Wolfram (W) und Kohlenstoff (C). Dieses nicht organische nicht in der Natur vorkommende Gemisch ist ein Hauptbestandteil vieler Hartmetalle und hat eine hexagonale Kristallstruktur , welches dem Material einzigartige Eigenschaften verleiht. Es hat nicht nur eine Härte beinahe so hoch wie die von Diamant, es hat auch eine hohe Dichte, einen hohen Schmelzpunkt, eine hohe Festigkeit und eine hohe elektrische und thermische Leitfähigkeit. Darüber hinaus kann mithilfe von pulvermetallurgischen Verfahren das Gemisch einfach geformt werden. Zusätzlich können daraus erzeugte Werkzeuge präzise geschärft werden und das Material kann mit anderen geeigneten Materialien vereint oder verbunden werden.

Qualitativ hochwertiges Wolframcarbid-Pulver wird zur Herstellung von Hartmetallen verwendet, ein sehr erfolgreicher Werkstoff welcher aus zwischen 70 bis 97 % Wolframcarbid besteht. Zur Herstellung von Hartmetall wird WC-Pulver zusammen mit anderen Bestandteilen (z.B. Titancarbid, Tantal-Niob-Carbid und Zirkonium-Carbid) mit einem bindenden Metall (z.B. Cobalt) vermischt, in einer Form gepresst und dann in einem Ofen gesintert. Hartmetalle sind Hitzebeständig und resistent gegen Abnutzung und Lochfraß. Daher werden sie hauptsächlich für Anwendungen eingesetzt, wo die entsprechenden Teile hohen Belastungen ausgesetzt sind, zum Beispiel für Bohren, Bergbau, Fräsen und Mahlen. Wegen ihrer hervorragenden Eigenschaften sind Werkzeuge aus Hartmetall relevant für die Herstellung von Produkten in einer Vielzahl von Industriezweigen, zum Beispiel in den Bereichen Luftfahrt, Kraftfahrzeugindustrie, für Pumpen, Dichtungen, im Bereich der Öl- und Gasförderung, in der metallverarbeitenden Industrie und bei der Herstellung von Hygieneartikel.

Noch eine wichtige Anwendung von Wolframcarbid ist die Entwicklung neuer spezieller Legierungen und Verbundwerkstoffe. Wolframcarbid kann zur Erzeugung spezieller Werkstoffe mit anderen Metallen kombiniert werden, zum Beispiel mit Nickel, Eisen, Silber und Kupfer. Diese können unter anderem in den Bereichen der Elektrotechnik, bei der industrieellen Getriebeherstellung, für Strahlungsschutzschilde und im Bereich der Luftfahrt eingesetzt werden.

Eine vielversprechende Anwendung, für die Wolframcarbid sehr relevant ist, ist die Herstellung von Teilen mithilfe von Additiven Verfahren wie das des selektiven Lasersinterns.

Herstellung von Wolframcarbid-Pulver

Wolframcarbidpulver wird mit einer chemischen Reaktion erzeugt bei dem Wolframpulver und Kohlenstoffpulver bei sehr hohen Temperaturen von zwischen 1450 °C – 2500 °C reagieren. Dieser Prozess wird Karbonisieren genannt. Die zuverlässige Erzielung solch hoher Temperaturen in dem für den chemischen Prozess notwendigen Hochtemperaturbereich stellt eine große Herausforderung für Anlagenbauer dar. Stoßsinteranlagen der Firma CREMER Thermoprozessanlagen GmbH mit einer Graphitauskleidung des Ofeninnenraums und mit einer reduzierenden Ofenatmosphäre sind ein zuverlässiger Lösungsansatz für diese Problemstellung.

Wir, bei CREMER, sind darauf spezialisiert Anlagen für Hochtemperaturprozesse unter Schutzgasatmosphäre zu bauen. Wir entwickeln und konstruieren erfolgreich seit mehr als 50 Jahren thermische Prozessanlagen, unter anderem auch Stoßsinteranlagen (siehe: Refraktärmetallpulver und Stoßsinteranlage PTS)

Einfluss der Prozesstemperatur (1600 °C, 2200 °C vs. 2500 °C)

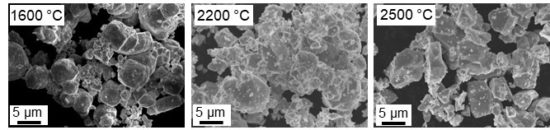

Im Rahmen des CARBIDE2500 Projektes wurde eine homogenisierte Wolfram- und Kohlenstoffpulvermischung bei einer Prozesstemperatur von jeweils 1600 °C, 2200 °C und 2500 °C karbonisiert. Da das Ziel darin bestand, den Einfluss der Prozesstemperatur auf die Eigenschaften des produzierten Wolframkarbidpulvers darzustellen, wurde für alle durchgeführten Tests das gleiche Rohmaterial, die gleiche Ofenatmosphäre und Haltezeit verwendet.

Eine Analyse der resultierenden WC-Pulver zeigt, dass eine höhere Karbonisierungstemperatur zu einer Erhöhung des Kornwachstums führt. Zusätzlich dazu verändert sich die Microstruktur des Pulvers von einem polykristallinen Zustand bei 1600 °C bis hin zu einer niedrig polykristallinen- und mono-kristallinen Partikelstruktur bei 2500 °C.

Diese vielversprechenden Ergebnisse, basierend auf nur einem Parametersatz während der durchgeführten Tests, führte zu vielen nützlichen Erkenntnissen hinsichtlich zukünftiger Forschungsthemen zum Potenzial von hoch-temperatur karbonisiertes Wolframkarbidpulver. Im Rahmen dieses Projektes wurde viel gelernt, vor allem bezüglich der großen Anzahl der zu berücksichtigenden Variablen nicht nur während des Karbonisierens, sondern auch während des Prozesses der Hartmetallherstellung. Basierend auf diese Erkenntnisse wurden im Laufe des Projektes die Projektziele angepasst. Entsprechend kann festgehalten werden, dass die kompakte CARBIDE2500 Ofenanlage durch die einzigartige Möglichkeit des Karburierens bei Prozesstemperaturen von bis zu 2500 °C bei einer Ofenatmosphäre von entweder N2, H2 (+CH4) oder Argon hervorragend geeignet ist zur Untersuchung des Einflusses der relevanten Eingangsmaterial- und Prozessparameter auf die Eigenschaften des produzierten Wolframkarbidpulvers. Zusätzlich dazu ist unsere kompakte CARBIDE2500 Anlage gut geeignet zur Herstellung von kleineren Mengen von WC-Pulver. Ergänzend dazu bieten wir unsere großen CARBIDE2500 Industrieanlagen an. Ein Vorteil unserer kompakten CARBIDE2500 Anlage für Untersuchungen ist die direkte Vergleichbarkeit der Bedingungen in dieser kleineren Anlage zu denen in unseren großen Industrieanlagen.

Schlussfolgerungen

CARBIDE2500 ist die erste Ofenanlage betrieben bei Atmosphärendruck seiner Art welches eine Betriebstemperatur von 2500 °C ermöglicht. Dieses eröffnet neue Möglichkeiten für die gesamte Zulieferkette des Pulvermetallurgischen Bereichs hinsichtlich des Ziels der Herstellung von hochwertigen Produkten hoher Präzision. An unserem Standort in Düren-Konzendorf kann die während des CARBIDE2500 Projektes erfolgreich eingesetzte kompakte Anlage für weitere Untersuchungen zum Thema Karbonisieren oder Graphitieren eingesetzt werden. Bitte sprechen Sie uns bei Interesse einfach an.

“This project has received funding from the European Union‘s Horizon 2020 research and innovation programme under grant agreement No 811248“