MIM-Master Neo (Next Generation MIM)

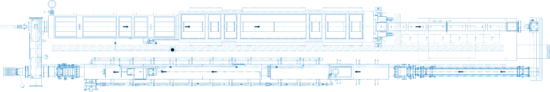

Der MIM-Master Neo Hubbalkendurchlaufofen und das entsprechende Verfahren zum Betrieb des Hubbalkendurchlaufofens repräsentierten die neuste Entwicklung für die Metallpulverspritzgussfertigung von Produkten aus eisenhaltigem und nicht eisenhaltigem Material. Die MIM-Master Neo Hubbalkendurchlauföfen sind die nächste Generation der kontinuierlichen Öfen für die Fertigung von MIM-Produkten.

Der MIM-Master Neo wurde entwickelt basierend auf unsere erprobte und etablierte Stand-der-Technik Anlagentechnologie, die MIM-Master Ofenserie. Diese ermöglicht die Kopplung der Prozesse der kontinuierlichen Entbinderung und des Sinterns in einer Anlage.

Das neue Design kombiniert sorgfältig die vibrationsarme und ultra-gleichmäßige Chargen-Tablett Bewegung auf dem MIM-Master Hubbalken mit einer erhöhten Durchsatzleistung. Die umsetzbare Durchsatzleistung ist jetzt 120% größer als bei der letzten Generation. Dieses wird darüber hinaus erreicht bei einer gleichzeitig kleineren Ofen-Grundrissfläche, wodurch der Gas- und Energieverbrauch reduziert wird um bis zu 40%. Entsprechend reduzieren sich im Vergleich zur vorherigen Generation auch die Investitionskosten um bis zu 35%, wenn man als Vergleich den MIM-Master 10XL betrachtet.

Weitere Vorteile der neuen MIM-Master Neo Ofentechnologie sind die von uns angebotenen und dafür geeigneten zusätzlichen Module, nämlich unter anderen die neuste Generation der Kontinuierlichen Katalytischen Entbinderungseinheit. Dazu kommt noch eine neue multi-Ebene integrierte Temperaturregelung (CQI-9 TUS/SAT kompatibel), welches als Standard geliefert wird. Zusätzlich dazu stellen neue Entwicklungen wie zum Beispiel die zwei-Phasen Abgasfackel sicher, dass die den Ofen verlassenden Abgase geruchlos und umweltunschädlich sind.

Innovative ergänzende Module konnten, darüber hinaus, mit dem MIM-Master Neo gekoppelt werden: z.B. das ICS Iso-Cool System. Dieses stellt geregelte Abkühlraten sicher von bis zu 180 K/min homogen für alle Chargen-Ebenen. Noch ein Beispiel ist der Wasserstofferzeuger (Hydrogen Generator, HG) welches H2 generiert innerhalb der Anlage, ohne dass ein zusätzlicher Behälter und H2-Leitungen seitens des Anlagenbetreibers erforderlich sind.

Wir bieten auch zur Produktion von CIM Teile innovative „next Generation“ kontinuierliche Entbinderungs- und Sinterofen an.